Mais de 40% de redução no consumo de energia, milhares de reais economizados por ano e toneladas de redução de CO2 emitidos. Saiba como conseguir tudo isso utilizando inversores de frequência.

Com a modernização das plantas industriais e as crescentes demandas por melhorias, muitas empresas buscam alternativas baratas para problemas recorrentes, como o alto consumo de energia e gastos com manutenção. Porém existe um equipamento que pode fazer tudo isso por você, garantindo um melhor desempenho, menos consumo e mais controle: o inversor de frequência.

Por vezes, a ideia de se modernizar algo que à primeira vista não vai mudar nada sequer é cogitada. Manter o que vem funcionando há anos é o melhor e evita dores de cabeça, afinal todos conhecem o processo e como fazer. Aí é que está o grande erro.

Ao atualizar uma fábrica ou linha de produção você começa a perceber diversos pontos que podem ser melhorados, transformando uma pequena alteração em um grande avanço e uma imensa vantagem competitiva. Afinal, você irá gastar menos, produzir mais e com melhor qualidade.

INVERSOR DE FREQUÊNCIA NO CONTROLE DE MOTORES

Como já falamos anteriormente aqui no blog: o motor é o coração da indústria. Para a indústria funcionar, precisamos que os motores funcionem, controlando esteiras, bombas de água, sistemas de ventilação ou qualquer uma das diferentes aplicações às quais podem ser utilizados.

Existem diferentes formas de dar a partida e controlar o funcionamento dos motores trifásicos na indústria. Existem, por exemplo, a partida estrela-triângulo, a partida direta, partida por soft-starters, etc.

Cada tipo possui suas vantagens e suas desvantagens, porém apenas com a utilização de inversores de frequência é que você poderá controlar o funcionamento dos motores.

E o que isso quer dizer? Economia, desempenho, durabilidade e ainda ajudam o meio ambiente! Se isso ainda não é o suficiente para fazer você pensar a respeito, vamos aos números.

USO DOS INVERSORES DE FREQUÊNCIA

A forma que você controla seus motores é a mais eficiente?Se você ainda não usa um inversor de frequência, eu posso te dizer a resposta: não.

Anteriormente, em outro post aqui do blog, já explicamos o funcionamento dos inversores de frequência. Portanto, se quiser ler sobre como funciona um inversor de frequência ou então conhecer as mais sobre o soft-starter, clique nos links e boa leitura!

Hoje abordaremos as vantagens que o inversor de frequência vai trazer para você.

Ao analisarmos o consumo e consequentemente os custos com energia elétrica na indústria, percebemos que a instalação de um inversor trará resultados significativos e de forma rápida.

O investimento inicial para a instalação de um inversor de frequência é pago em poucos meses, considerando apenas com a economia de energia que ele irá gerar. Se considerarmos os ganhos de eficiência e produção, o tempo que será preciso para que o investimento se pague e comece a gerar um retorno significativo é ainda menor.

ECONOMIA NA PRÁTICA COM INVERSOR DE FREQUÊNCIA

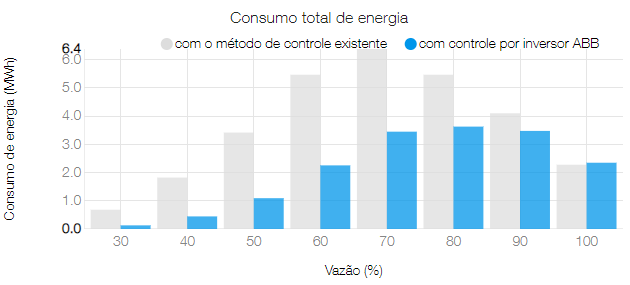

Os dados abaixo representam a utilização de um inversor de frequência no controle de um motor trifásico IE3 de 30cv (22kWh), no acionamento cíclico (on/off) de um ventilador centrífugo, com lâminas curvadas para frente.

Para o cálculo, consideramos que o motor esteja em funcionamento 2112 horas por ano, o que equivale a 8h48min por dia, durante 20 dias no mês, 12 meses no ano. O custo do kWh considerado é o padrão da RGE Sul, que é de R$0,66/kWh.

No gráfico acima vemos a comparação do consumo de energia (em MWh) x vazão de ar (em %) nos dutos, o que deixa muito evidente a capacidade de redução de consumo de energia com a utilização de um inversor de frequência.

Agora, vamos transformar em reais os valores demonstrados no gráfico, e é aí que percebemos a eficácia do produto:

| Consumo anual de energia com o controle atual | 29,6 MWh |

| Consumo anual de energia com um inversor ABB | 16,8 MWh |

| Redução anual no consumo de energia | 12,8 MWh |

| Redução de CO2 emitido | 6 t/ano |

| Percentual de energia economizada | 43% |

| Economia anual no custo de energia | R$ 8.443,00 |

INVERSORES DE FREQUÊNCIA PARA CONTROLE DE BOMBAS E SISTEMAS DE IRRIGAÇÃO

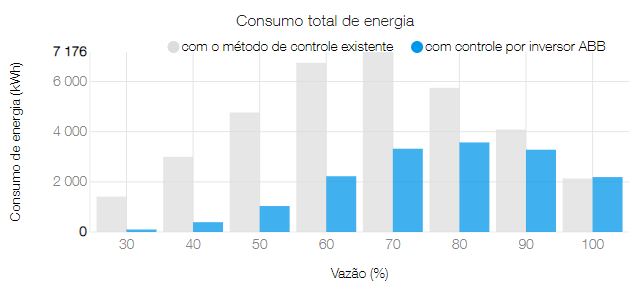

Outro caso que podemos analisar é a utilização de um inversor de frequência para controle de um motor em um sistema de bombas de irrigação. Para esse exemplo, iremos imaginar a utilização de um motor de 20cv, trabalhando no controle de uma válvula, durante 12h por dia, 5 dias por semana, considerando a mesma taxa de cobrança de R$ 0,66/kWh

12 h x 5 dias x 4 semanas x 12 meses = 2880 horas/ano

Podemos perceber já que a diferença entre o consumo de energia elétrica com e sem inversor de frequência é maior. Ou seja, nesse caso a utilização de um inversor de frequência fará com que o processo seja ainda mais eficiente e retorne o investimento em menos tempo.

Analisando os dados gerados no gráfico, podemos constatar que:

| Consumo anual de energia com o controle atual | 35 062 kWh |

| Consumo anual de energia com um inversor ABB | 16 111 kWh |

| Redução anual no consumo de energia | 18 950 kWh |

| Redução de CO2 emitido | 9 t/ano |

| Percentual de energia economizada | 54% |

| Economia anual no custo de energia | R$ 12.507,00 |

Nesse caso temos uma economia de mais de 50% de energia com a utilização de um inversor de frequência. Assim o custo inicial para a implantação do produto será recuperado de forma rápida, gerando um aumento significativo no lucro baseado somente na utilização de um inversor de frequência.

CONCLUSÃO

Se pensarmos na melhoria em maior escala, considerando todas as máquinas e equipamentos que estão presentes na indústria, podemos encontrar diversos pontos diferentes de melhoria e que trarão resultados importantes. Atualizar e manter a indústria em dia com as novidades e tecnologias não é fácil, mas se pensarmos em retornos de médio e longo prazo, as alterações valem a pena.

Os inversores de frequência surgem como uma das melhores opções quando o assunto é motores elétricos. Através de ajustes e programação deles, você pode controlar seu motor para funcionar de forma eficiente e econômica. Aplicando essa solução em conjunto com outros equipamentos, como o Smart Sensor, que mede dados de consumo, temperatura, saúde do motor e diversos outros, você tem a garantia de que seu produto irá funcionar por muito mais tempo, economizando dinheiro, diminuindo tempo de parada, e tornando seu processo cada vez mais eficiente.

QUER SABER QUANTO VAI ECONOMIZAR?

Se você quiser simular a situação presente na sua empresa, acesse já a plataforma da ABB disponível para o cálculo. O ABB EnergySave Calculator permite personalizar o cálculo de acordo com sua necessidade. Você insere a potência do motor, horas trabalhadas, tipo de função e até o custo por kWh!

Para configurar a página é simples: clique em “Settings”, no canto superior direito, e ali você pode alterar a linguagem para português e o valor do cálculo para reais (R$).

Utilizando o modo “Básico”, você terá os resultados conforme mostramos aqui no blog, mas se possuir todas as informações, como eficiência da bomba, densidade do líquido e até o quanto custará para implantar o projeto, use o modo “Avançado”. Nele você irá descobrir até quanto tempo precisará para que o valor investido na compra do inversor retorne para você na forma de economia de energia. Acesse já a calculadora e faça um orçamento com a gente!

Se precisar de auxílio, fale com a gente que nós vamos te ajudar! Acesse nosso site www.rhmateriaiseletricos.com.br ou entre em contato com nosso setor de projetos, que poderá elaborar uma solução personalizada para você.

It’s a shame you don’t have a donate button! I’d most certainly donate to this superb blog!

I suppose for now i’ll settle for bookmarking and adding your RSS

feed to my Google account. I look forward to fresh updates and will talk about this website with my Facebook group.

Chat soon!